Additive Fertigung in Metall: Komplexe Geometrien, optimierte Kühlung und verbesserte Bauteilqualität

Als die ersten Prototypenmaschinen im Bereich 3D Druck Metall auf der Euromold 2000 gezeigt wurden war sehr schnell klar welche vielfältigen Anwendungsmöglichkeiten für den Werkzeugbau dadurch entstehen würden.

Durch den schichtweisen Aufbau des Materials können Geometrien realisiert werden welche durch konventionelle Bearbeitungen nicht möglich sind. Dies eröffnet neue Wege im Werkzeugbau die Kühlung dahin zu bringen, wo sie gebraucht wird, auch an den engsten Stellen. Die Vorteile liegen auf der Hand, nebst der Zykluszeitoptimierung wird auch der Verzug massgeblich verbessert. Was die Bauteilqualität positiv beeinflusst.

Häufig verwenden wir dafür den 1.2709 der durch seine tiefe Härtetemperatur (Warmauslagern bei 480°) verschiedenste Vorteile bietet. So zum Beispiel die Hybridbauweise bei grossvolumigen Teilen. Dabei wird der Grundkörper meist in 1.2343 konventionell gefertigt, gehärtet und parallel nachbearbeitet. Danach wird mittels AM die Formpartie mit integrierter Kühlgeometrie darauf aufgebaut und anschliessen Warmausgelagert.

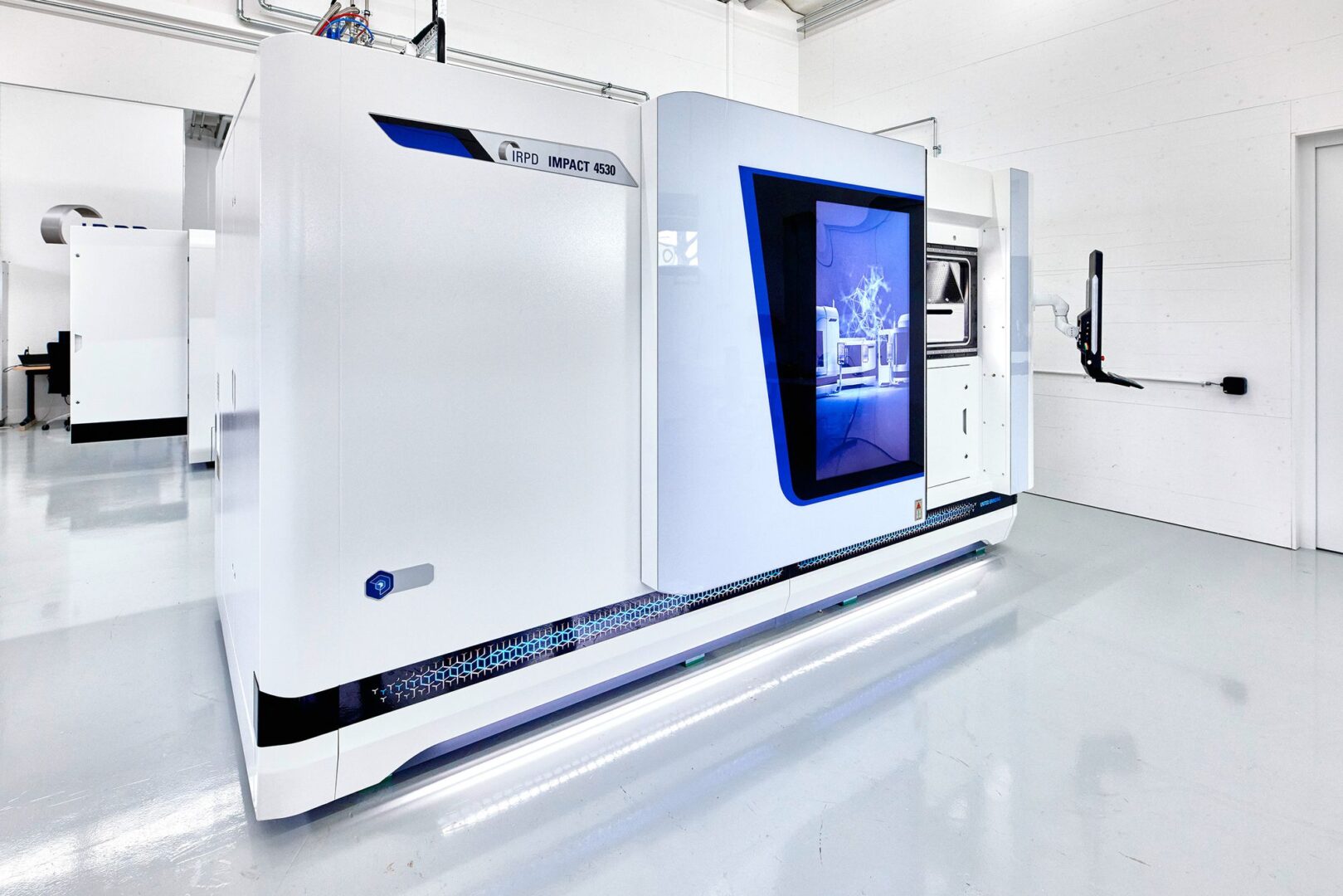

Mit der neuesten Kapazitätserweiterung in der Ecoparts (4 Laser mit je 1000W) können nun auch die Grundkörper meist kostengünstiger als konventionell aufgebaut werden. Dabei wird der grösste Teil des Volumens durch dickere Schichten mit voller Leistung «gebaut» und der für die Formgebung relevante Teil mit einer feineren Schicht vollendet (Segmentierte Bauweise).

Nebst dem 1.2709 verwenden wir auch den CX-Stahl, einen korrosionsbeständigen Werkzeugstahl an. Ähnlich wie der 1.2709 wird dieser Warmausgelagert und erreicht dadurch eine Härte von 50-52 Hrc (1.2709 54-56Hrc).

Besuchen Sie uns an der swissplastics 2026 in der Halle 2 am Stand E2165 für detaillierte Informationen über den 3D Metalldruck.

Hier geht’s zum Event: https://ecoparts.ch/events/20-22-januar-swissplastic-expo-luzern/